Techniki zdobień

SITODRUK

Technika sitodruku wywodzi się z XVII wieku od metody druku szablonowego, stosowanego

na Dalekim Wschodzie głównie przez Japończyków a za twórcę sitodruku uznaje się

Yuzensai Miyasaki . Metodę sitodruku pierwotnie wykorzystywano do ozdabiania kimon,

wzory wycinane były na papierze i nanoszone na napiętą na drewnianej ramie siatkę z

włosów ludzkich lub zwierzęcych, Ciekawostką jest, że na wyspach Fidżi szablony, które

były potrzebne do drukowania tkanin, były robione z podziurawionych liści bananów.

Pierwszym przełomowym wydarzeniem było zastosowanie przez Samuela Simona 1907 r. w

Wielkiej Brytanii matrycy wykonanej z płótna jedwabnego, częściowo pokrytego lakierem

zamiast szablonu nazywając technikę „Silk-Screen”. Udoskonalenia, które były wprowadzane

do tej metody sprawiły, że technika sitodruku z czasem zdobyła popularność na całym

świecie.

Na aluminiową, prostokątną ramę naciągnięta jest bardzo drobna poliestrowa, nylonowa bądź

metalowa siatka. Głównym parametrem charakteryzującym sito jest ilość przeplatających się

włókien siatki w przeliczeniu na centymetr kwadratowy co w praktyce oznacza liczbę dziurek

przez które na dalszym etapie będzie przeciskana farba. Tak przygotowane sito w całości

pokrywane jest emulsją światłoczułą, która szczelnie zatyka wszystkie dziurki w sicie.

Następnym etapem jest przygotowanie kliszy. Czyli wydruku na przezroczystej folii

negatywu wzoru, który będziemy drukować – każdy kolor naszego projektu to oddzielna

klisza.

Tak przygotowany zestaw trafia do naświetlarki, która emitując światło utrwala emulsję

światłoczułą tylko w miejscach, do których ma dostęp. Reszta przykryta nadrukowaną kliszą

nie zostaje utrwalona, a po wypłukaniu wodą pod wysokim ciśnieniem powoduje całkowite

usunięcie nie utrwalonej emulsji, tej która była zasłonięta nadrukowaną folią. W efekcie na

sicie pozostają dziurki tylko we wskazanych przez nas miejscach. Powyższy proces

powtarzany jest dla każdego koloru drukowanego wzoru.

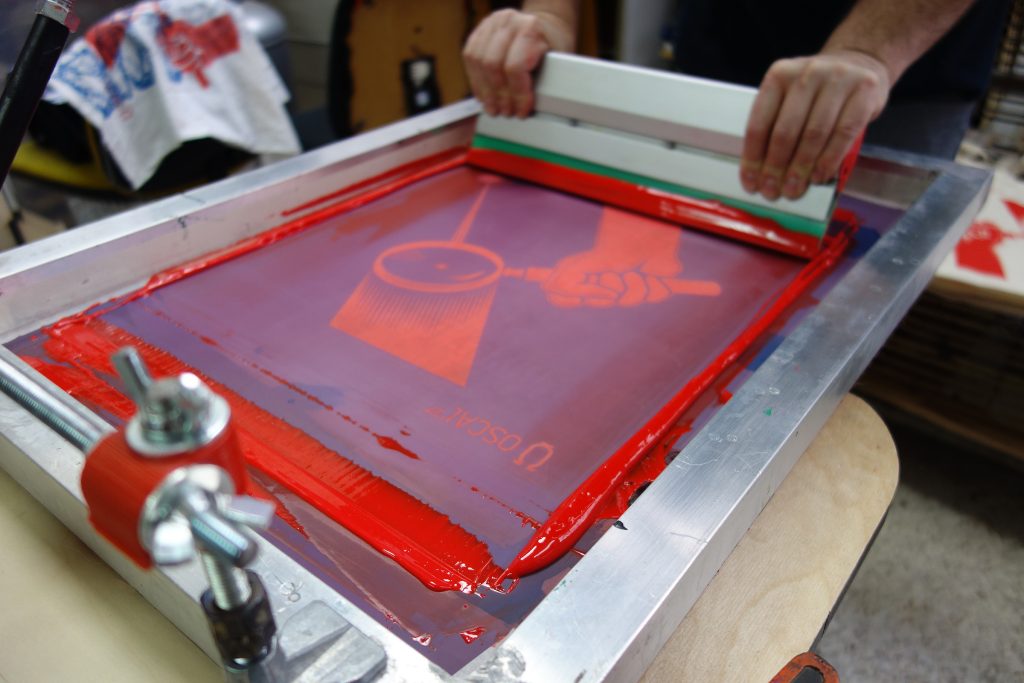

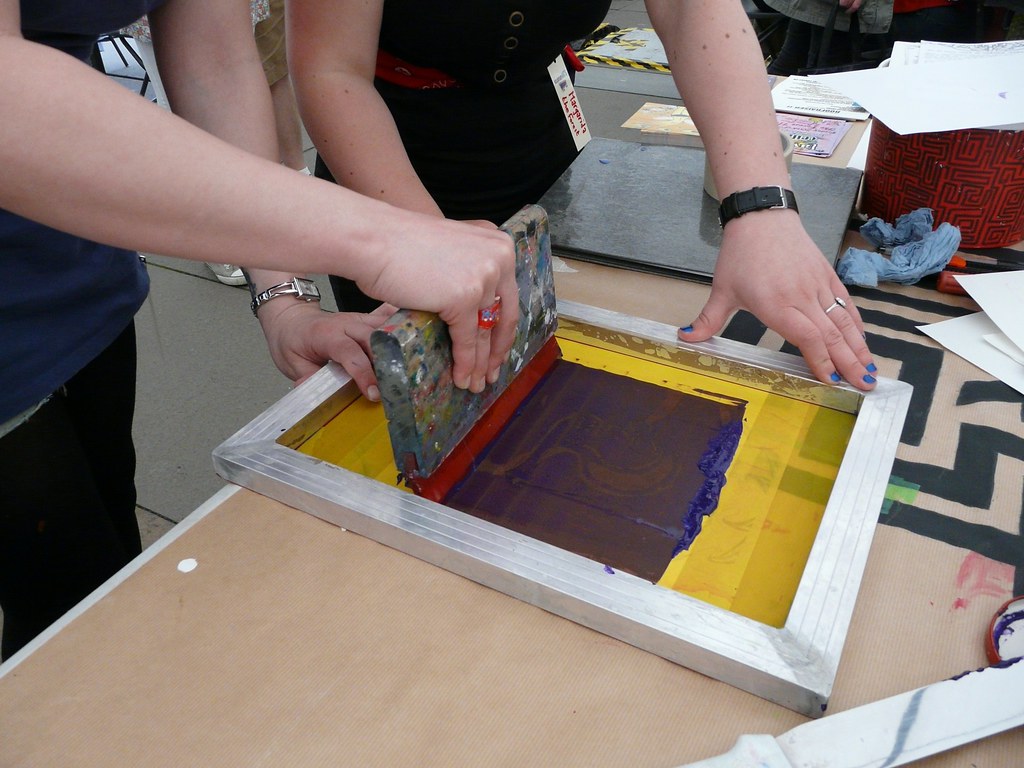

Przed ostatnim etapem jest wykonanie nadruku poprzez umieszczenie na maszynie

sitodrukarskiej sita pokrytego farbą, która przy pomocy rakli przeciskana jest przez dziurki w

sicie i w ten sposób trafia w odpowiednim miejscu na materiał.

Na koniec, materiał na którym wykonano nadruk poddawany jest obróbce cieplnej w celu

utrwalenia farby. Odbywa się to w specjalnie do tego przystosowanych piecach taśmowych w

wysokich temperaturach.

W sitodruku na tekstyliach stosujemy trzy rodzaje farb:

– farby wodne,

– rozpuszczalnikowe,

– plastizolowe.

Poprzez zastosowanie szerokiej gamy różnego rodzaju farb sitodrukarskich, oprócz

zwykłych, płaskich nadruków można osiągać także efekty specjalne w postaci:

nadruków żelowych, HD, puchnących, brokat, nadruk odblaskowy czy fluorescencyjny.

Sitodrukiem zdobimy dzianiny, takie jak np. t-shirty, koszulki polo, bluzy, spodnie dresowe,

tank topy, longsleeve). Sitodruk jest trwałą metodą nadruku na odzieży, opłacalny jest

zazwyczaj przy większych nakładach produkcyjnych. Mocną strona sitodruku są trwałe i

nasycone kolory, skomplikowane grafiki, efekty specjalne.

SUBLIMACJA

Sublimacja to przejście ze stanu stałego w stan gazowy z bezpośrednim pominięciem stanu

ciekłego. W praktyce jest to przeniesienie wydrukowanego na papierze sublimacyjnym wzoru

na materiał, pod wpływem wysokiej temperatury. Zaschnięta na papierze sublimacyjnym

farba pod wpływem temperatury przechodzi właśnie w stan lotny i trwale zabarwia materiał,

na który zostaje nałożona. Wzór nałożony na tkaninę jest bardzo trwały i niezniszczalny.

Jedynym minusem sublimacji jest możliwość stosowania tej techniki tylko i wyłącznie na

dzianinach i tkaninach poliestrowych. To właśnie włókna poliestrowe mają tą właściwość, że

poddane działaniu wysokiej temperatury pozwalają na przeniknięcie do ich wnętrza

barwników zawartych w tuszach sublimacyjnych.

Ze względu na specyfikę drukowanych materiałów, sublimacja ma zastosowanie w zdobieniu

szerokiej gamy odzieży sportowej jak i różnego rodzaju gadżetów. Wysokiej jakości

materiały charakteryzują się doskonałymi właściwościami termoizolacyjnymi i

oddychającymi. W praktyce jest to najtańszy i najprostszy proces zdobienia tekstyliów. Z tego

względu jest szczególnie polecany nawet przy drobnych zamówieniach.

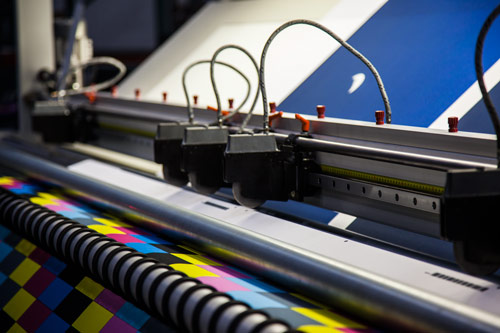

Proces zaczyna się od przygotowania grafiki, następnie wydrukowanie na drukarce

sublimacyjnej, po czym wygrzewamy wzór na materiał specjalnie przygotowanym kalandrze

ewentualnie prasie, które pracują w wysokich temperaturach.

Mocną stroną druku sublimacyjnego

HAFT KOMPUTEROWY

Haft to jedna z najstarszych technik zdobienia odzieży. Najstarsze, udokumentowane

przykłady haftów pochodzą z przełomu V i IV w. p.n.e. i zostały odkryte przez archeologów

na terenach dzisiejszej Grecji. Technika ta, polega na ręcznym wyszywaniu wzorów na

materiale przy pomocy igły oraz nici. Kamieniami milowymi dla haftu było: wynalezienie

tamborka (początek XVIII wieku) oraz skonstruowanie pierwszej maszyny haftującej w roku 1828.

Haft komputerowy to klasyczne haftowanie za pomocą nici, przez specjalnie do tego przeznaczoną maszynę hafciarską. Sterowana jest komputerowo, co pozwala na niezwykle szybką pracę z wykorzystaniem kilku nici w różnym kolorze jednocześnie. Korzysta ona ze specjalnego wzoru zaprojektowanego w programie hafciarskim.

Aby wzór mógł powstać używa się w tym celu programu do digitalizacji, czyli układania

ściegów na podstawie danej grafiki lub logo. Zadaniem osoby projektującej jest ułożenie

odpowiednio ściegów tak, aby maszyna haftująca mogła je zrozumieć i wykonać haft z

zamierzonym efektem. Dlatego osoba przygotowująca projekt odgrywa ważną rolę w procesie

przygotowania grafiki.

Haft jest bardzo trwałą metoda znakowania odzieży, gwarantuje wysoką jakość wykonania a

także nie ulega zniszczeniu podczas częstego użytkowania i wielokrotnego prania. Za pomocą haftu możemy osiągnąć nietypowe efekty, dzięki obecnych na rynku niciom fluorescencyjnym, odblaskowym, metalizującym a także efektu 3D za pomocą specjalnej pianki.

DTF

Direct-to-film – jedna z najnowszych z technik zdobienia na tekstyliach, oznacza metodę naniesienia atramentu na przeznaczoną do tej techniki folię, przy użyciu kleju transferowego do tkanin, używanego również w sitodruku oraz naniesienie przygotowanego nadruku na podłoże tekstylne za pomocą prasy transferowej. DTF to innowacyjna metoda druku cyfrowego, która zyskuje na popularności każdego dnia. DTF niweluje wszelkie problemy i trudności wynikające z nadruku bezpośrednio na tekstyliach, zachowując przy tym doskonałą jakość i gradację kolorów. Metoda druku DTF łączy cyfrową jakość nadruku i trwałość nadruku sitowego.

Zadruk jest wykonywany na folii DTF, co pozwala na ograniczenie ilość zużywanego atramentu. Następnie zadrukowana folia posypywana jest specjalnym klejem termoaktywnym. Nadruk, z naniesionym klejem, musi zostać wysuszony za pomocą tunelu lub prasy termotransferowej, w wyniku czego klej łączy się z tuszem. Odpowiednio wysuszony produkt stanowi transfer gotowy do aplikacji na tkaninę. Powstały druk charakteryzuje się wysoką jakością i trwałością. Doskonale sprawdzi się w przypadku małych, personalizowanych zamówień lub zdobienia zróżnicowanymi elementami w różnych miejscach wyrobu, które można wydrukować na jednym arkuszu folii. W odróżnieniu od druku DTG, tekstylia nie wymagają wcześniejszego pokrycia pretreatmentem, a nadruk jest mniej wrażliwy na jakość bawełny, na którą jest aplikowany.

DTF daje również możliwość aplikacji na różnego typu materiały. Przygotowany nadruk, może być transferowany na różne produkty np. czapki, koszulki, torby, szaliki etc . Ponadto, transfer DTF może być tańszy od wydruku DTG-im więcej użytków na arkuszu wydrukujemy, tym koszt jednostkowy produktu ostatecznego jest niższy.

Plusy druku DTF:

– wysoka jakość i możliwość druku z gradacjami koloru

– wysoka trwałość nadruku

– niskie koszty przy krótkich seriach i wydrukach wielu elementów na jednym arkuszu

– możliwość wcześniejszego przygotowania wielu elementów (różnych wzorów) do szybkiego transferu przy realizacji indywidualnych zleceń

– nie wymaga wcześniejszego pokrycia podłoża pretreatmentem

– możliwość aplikacji nadruku na różnych materiałach

Minusy DTF:

– wyższe koszty przy dużych zamówieniach

– ograniczenie przepuszczalności powietrza

– brak możliwości uzyskania efektów specjalnych na nadruku jak w przypadku sitodruku

Ograniczenia DTF:

Ograniczenia druku metodą DTF, mogą wynikać z wysokich kosztów, w przypadku dużych zamówień. Przygotowany nadruk z uwagi na użycie kleju przy termotransferze ogranicza przepuszczalność powietrza.

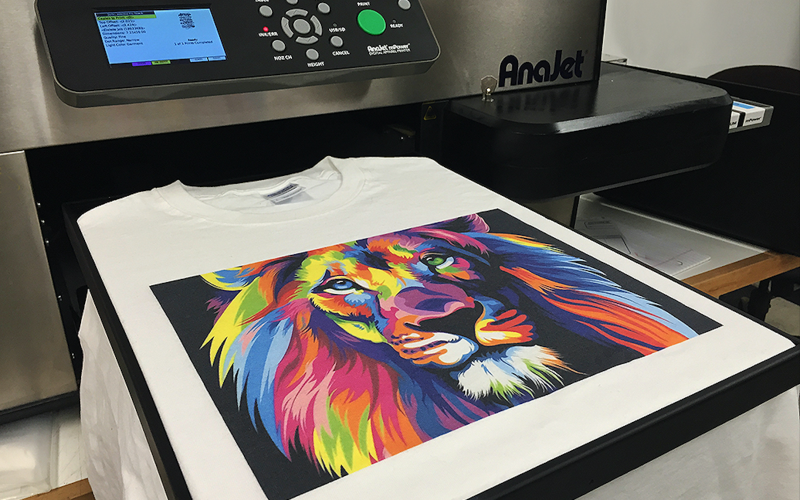

DTG

Direct-to-garmet – oznacza druk bezpośredni na podłożu bawełnianym lub na mieszance z przewagą włókien naturalnych. Nadruk następuje w drukarce DTG, atrament wnika w strukturę tkaniny, odwzorowując odpowiednią grafikę. Nadruk utrwalany jest poprzez wygrzanie w prasie termotransferowej.

DTG, jako innowacja, powstała kilkanaście lat temu i jest jedną z technologii druku cyfrowego, polegającą na wykonaniu nadruku bezpośrednio na podłożu. Początkowo używana na jasnych podłożach bawełnianych, z czasem rozwijała się i aktualnie umożliwia szersze zastosowanie, również na ciemnych podłożach, jak i na produktach o mieszanym składzie.

Bezwzględną zaletą druku DTG jest dokładne i precyzyjne oddanie głębi oraz przejść tonalnych kolorów, dzięki czemu nadruk jest wyraźny, nasycony, efektowny, a przy tym bardzo trwały. Dodatkową zaletą aplikacji wykonanej przy pomocy druku DTG jest przepuszczalność — nadrukowany materiał oddycha. Druk DTG, w odróżnieniu od druku cyfrowego DTF, nie korzysta z kleju, który utrwala nadruk na wybranym materiale. Tak przygotowany nadruk jest lekki, na białych tkaninach praktycznie niewyczuwalny. Inaczej jest niestety w przypadku nadruku na ciemnych tkaninach, tutaj struktura druku w większości przypadków będzie wykrywalna, ze względu na tzw. poddruk białym kolorem, który z jednej strony uwypukli kolory grafiki, ale z drugiej strony będzie dodatkową warstwą usztywniającą.

Druk DTG charakteryzuje się wysoką odpornością na spieranie porównywalną z wysoką jakością i wytrzymałością sitodruku. Przede wszystkim wtedy, kiedy na tkaninie chcemy umieścić pełno-kolorową grafikę. Technologia DTG pozwala nam drukować na materiale zdjęcia niemal z fotograficzną dokładnością. Na cenę nadruku wpływa ilość zużytego tuszu, co jest uzależnione od samej grafiki i jej wielkości.

Co jest jeszcze bardzo istotne? Druk cyfrowy DTG opłaca się nam już przy 1 szt. nadruku. Dlaczego? Ponieważ nie ponosimy kosztów związanych z takim przygotowaniem, jak tego wymaga sitodruk. Ponadto, niewątpliwą zaletą DTG jest czas realizacji nadruku, w przypadku druku cyfrowego zazwyczaj to tylko kilka minut. Druk DTG działa również w zgodzie z filozofią zero-waste, minimalizuje zapasy materiałów, ma pozytywny wpływ na środowisko.

Plusy DTG:

– wysoka jakość nadruku

– wysoka trwałość nadruku

– bardzo dobre odwzorowanie kolorów z przejściami tonalnymi

– lekki nadruk, który może oddychać – na jasnych podłożach

– krótki czas druku

Minusy DTG:

– wysokie koszty przy dużych seriach w odniesieniu do sitodruku, wynikające ze zużycia

atramentów oraz kosztu obsługi operatora realizującego zlecenie

– wyczuwalny druk na ciemnych materiałach

– brak możliwości uzyskania efektów specjalnych na nadruku

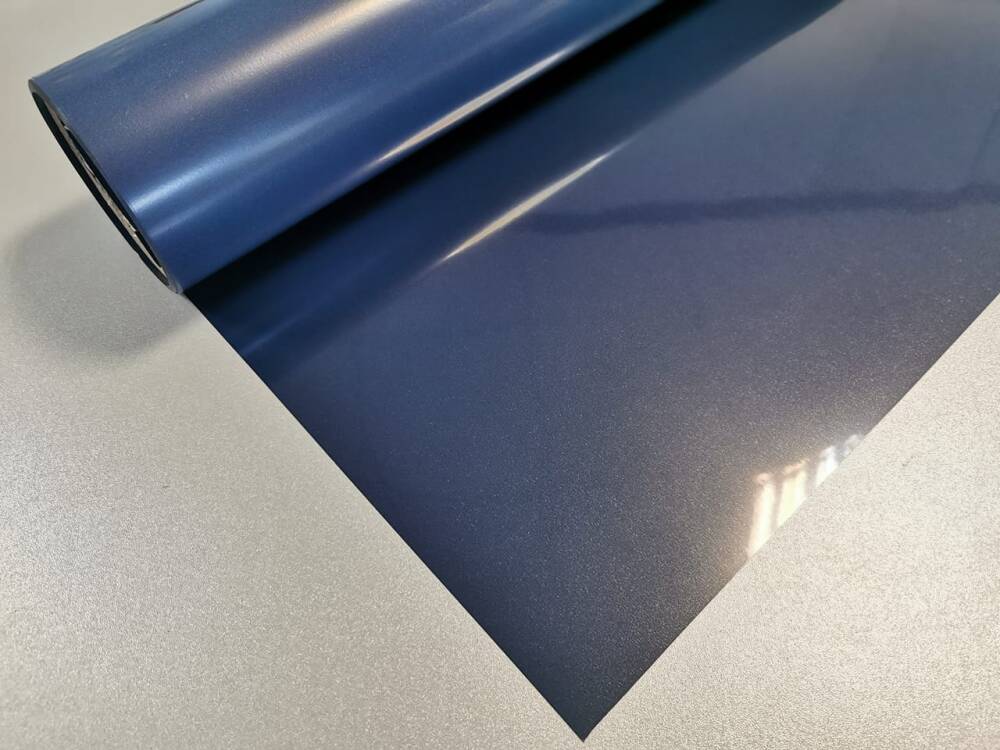

FOLIA FLEX I FLOCK

Flock i Flex to specjalnie rodzaje folii przygotowane i wykorzystywane do zdobienia odzieży oraz materiałów. Za pomocą folii możesz stworzyć koszulki, bluzy, czapki, nerki i wiele, wiele innych produktów z własnym nadrukiem.

JAK PRZYGOTOWUJEMY NADRUK ZA POMOCĄ FOLII?

Wszystko zaczyna się od odpowiednio przygotowanego projektu w grafice wektorowej.

Nadruki realizowane za pomocą folii są jednokolorowe lub dwukolorowe, bez przejść tonalnych między kolorami. Ograniczeniem przy tej technice zdobienia odzieży jest również wielkość detali. Odpowiednio przygotowany projekt wycinany jest na folii w odbiciu lustrzanym. Za pomocą ostrza lub specjalnego wybieraka, z wyciętego projektu usuwa się zbędne elementy by uzyskać nadruk według przygotowanego projektu. Następnie wycięty nadruk z folii umieszcza się na odzieży i jest wygrzewany w materiał za pomocą specjalistycznych pras termo-transferowych.

Wygrzewanie odbywa się w wysokich temperaturach, odpowiednich dla wybranego rodzaju folii.

RÓŻNICE MIĘDZY FOLIĄ FLOCK A FLEX

Folia Flex w dotyku jest gładka. Z kolei folia Flock jest nieco grubsza, a przez swoją strukturę, w dotyku przypomina delikatny meszek. Z tego względu jest mniej elastyczna niż folia Flex. Pomimo braku możliwości wykonywania wielokolorowych nadruków z gradientami, odzież ozdobiona w ten sposób wcale nie musi być nudna. Istnieje szeroka gama kolorystyczna tych dwóch folii: folie brokatowe, luminescencyjne, metaliczne, perforowane i wiele innych. Folie idealnie sprawdzają się w przypadku znakowania odzieży sportowej, gdyż można je prać w temperaturze do 80°C. Nadruki wykonywane tą metodą będą prezentować się doskonale również na T-Shirtach, koszulkach Polo, nerkach, plecakach i torbach oraz materiałach poliestrowych.